- Home

- 安心・安全について

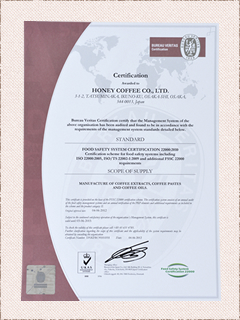

ハニー珈琲は、2012年6月21日(木)に食品安全システム認証規格「FSSC22000」を取得しました。(審査登録機関はビューロベリタスジャパン(株)システム認証事業部)認証範囲は、「コーヒーエキス、コーヒーペーストおよびコーヒーオイルの製造」です。「自分自身や大切な人に食べさせたくないものはつくらない」という想いをもとに、より安心・安全な製品を目指して、全社員一丸となって「FSSC22000」取得に取り組み、取得後も自社でルールを作成し積極的に取り組んでいます。これら安全システムの管理をスムーズに社内運用できるようシステム構築にも努めています。今後も安全で安心していただける製品をお客さまにお届けするため品質の管理を徹底して行います。

FSSC22000は、食品製造業向けの食品安全マネジメントシステムです。食品安全マネジメントシステムの国際規格「ISO 22000」と、食品製造業者向けの食品安全に関する前提条件プログラム(PRP:Prerequisite Program)である「PAS220:2008」との統合により作成されたリスク管理ツールで、食品安全業者のための新しい認証スキームのことです。特に中心となるのは、ハザード分析であり、システム全体で防いでいく取り組みとなっています。

工場内に入室する際、作業者はロッカー室で規定の帽子・マスク・作業着を着用し、手洗い室へ移動します。長靴に履きかえ、ローラー掛けをし、ハンドソープと爪ブラシを使って手指の手洗いを行い、十分にすすぎます。ドライヤーで手指を乾かし、アルコール消毒をしてからエアシャワーへ入室。エアーシャワーで埃や髪の毛などを落としてから工場へ入室します。来客者にも入室時は、名前、入室時間、健康状態を記録してから作業者と同じ工程で異物混入を防止してから工場内に入ります。

工場内で使用する道具や工具類は入室直後の大ワゴンで集中管理しています。工程ごとに使う道具や工具を収納ボックスに分けて大ワゴンに置き、使うときに小ワゴンに収納ボックスをのせて移動します。工程ごとに使用する収納ボックスには管理責任者の名前を表示し、持ち込む道具の種類や個数を設定し、紛失や衛生管理を徹底します。万が一、工場内で紛失があったとしても使用履歴を辿りやすく、探しやすいようにしています。

搬入搬出するときの工場の出入り口は3重扉です。外から工場に入るときは外の第1扉が開き、工場内へ入る第2扉は閉まります。搬入後、第1扉が閉まり、工場内へ入る第2扉が開き、荷物を保管する空間に移動。その後、第2扉が閉まり、工場内へ入る第3扉が開いて搬入します。工場からの搬出は逆の工程で開閉します。3重扉により外部からの虫や異物などの侵入を徹底的に防ぎます。

社員一人ずつに私服用と作業着用のロッカーをそれぞれ設けました。私服についた異物がロッカーを介して作業着に交差汚染しないようロッカーを分けて保管しています。また、着用後の作業着は工場内の作業着専用の洗濯機で洗濯します。定期的に洗濯槽も清掃し、作業着の衛生管理の均一化に努めています。

フィルターとUHTプレートがハニー珈琲のCCP(重要管理ポイント)です。異物混入の防止と殺菌の徹底化を図り製品の安心・安全の強化に努めています。

プレートに圧力をかけることで温度を高めて殺菌するUHTプレートを採用。高温殺菌のための温度管理と時間を設定し、温度誤差を考慮して製品の規格に合った温度で加熱殺菌します。温度測定の際の温度計の管理も行っています。殺菌後に微生物検査を行い一般細菌、大腸菌群、カビ酵母などの項目を検査し、検査合格後に出荷します。

製造ライン中に数カ所フィルターを設置し異物混入を防ぎます。フィルターの編み目サイズは数種類あり、当社では、製造工程と殺菌工程で60メッシュ、80メッシュ、100メッシュの3タイプのメッシュを複数枚通すことで異物混入を防ぎます。また、フィルターの確認頻度も決め、使用前と使用後の2重チェックを入念に行います。また、マグネットフィルターでの金属チェックも行っています。

エキスを充てんする際にはエアーコンプレッサーを使ってエキスを入れる袋をふくらまします。エアーを送るチューブ内には細菌・カビ・酵母を除去できる5種類のフィルターを設置しています。

エキスを充てんするとき内装の口が空気にふれ雑菌が繁殖しないよう内装の口を蒸気で殺菌してから中味を充てんします。

比叡山の伏流水である地下水を汲み上げ、3回ろ過装置を通し、塩素殺菌を行い50tタンクに貯水します。抽出用の水は、最新の逆浸透膜装置を通して不純物を除去したピュアウォーターに精製します。純度、残留塩素濃度、硬度は自動で管理し、モニターに表示。基準値を上回る場合は、アラームが作動して作業員に知らせます。定期的に外部検査機関に委託してメンテナンスを行っています。

定期的CIP洗浄で衛生管理を行っています。洗浄後は、洗浄剤が残留していないかの検査を行います。

工場内の設備や架台は全てステンレスを導入しました。錆や埃の付着を防ぎ、掃除しやすく衛生的に保てます。

工場内の全ての壁や天井には燃えにくい防災パネルと防水コンセントを設置。工場内はフラットな防災パネルなので水洗浄や高圧洗浄でまる洗いができ、常に清潔に保つようにしています。

工場内の吸気はすべてフィルターを通した外気が入ってきます。充てん室はさらにフィルターを通し陽圧化しています。充てん室の天井や壁はパネル貼りで、埃などの汚れがつきにくく、清掃しやすい素材にしています。

工場内で清掃・洗浄の必要な箇所をリストアップして、定期的に洗浄、及び洗浄後の試験をPDCAサイクルに添って行っています。

原料が納入される場合は、下記内容を確認します。また、受け取り時間・納入者・ドライバー名・受け取り者・天気・交差汚染などを記録します。製品出荷時も同じ内容の確認を行い、記録してから出荷します。

- 納入の間違い

- 破損や損傷

- 修正した様子はないか

- 異物の付着はないか

- 受け取り時は雨で濡れていないか

- 搬送トラックの車両内部の温度・衛生・危険物などの確認

ファイバードラム、金属ドラム缶、ダンボールケース、アルミ袋、ポリ袋などを使用。ご要望に合わせて、外装・内装の組み合わせができます。